Lean Manufacturing y cómo aplicarlo en Auditoría Interna

Lean Manufacturing y cómo aplicarlo en Auditoría Interna

La cultura LEAN puede ser aplicada cuando llevamos adelante una auditoría de procesos. Abordando nuestro trabajo de esta forma, ayudaremos a mejorar la eficiencia en los procesos que auditemos y seremos considerados valiosos en lo que hacemos no solamente por ser buenos asesores en materia de gestión de riesgos sino también por ser buenos consultores en lo que a eficiencia se refiere.

Por Francisco Palacios

La auditoría interna es más que gestión de riesgos

Habitualmente los trabajos de auditoría interna tienen un foco principal y casi exclusivo en administración de riesgos, para lo cual se suele trabajar con programas de trabajo desarrollados para probar controles o en pruebas desarrolladas con el objetivo de verificar el cumplimiento de políticas y procedimientos, saber si las compañías cumplen con las mejores prácticas en materia de administración de riesgos y, si bien no suele ser el objetivo principal, se podrían identificar potenciales fraudes, además de errores en la ejecución de las tareas y procesos de la compañía.

Más allá de que lo anterior es cierto, la auditoría interna es también un gran aliado para mejorar la eficiencia de los procesos y también para identificar y solucionar situaciones que son indeseables, como por ejemplo costos que son evitables.

En este sentido, la cultura LEAN, desarrollada por Toyota para mejorar la eficiencia y mejorar de manera gradual y continua los procesos, puede ser aplicada cuando llevamos adelante una auditoría de procesos.

Para ello, a continuación les comentaré qué objetivos tiene LEAN, dónde pone el foco esta cultura y con qué metodología habitualmente trabaja.

LEAN no se usa solamente para procesos de producción

Si bien el nombre suele ser “LEAN Manufacturing”, la cultura desarrollada por Toyota puede ser aplicada a todo tipo de procesos y áreas, incluyendo logística, administración, además de producción que es el proceso para el cual LEAN fue creado.

Los proyectos de mejora continua a través de la cultura LEAN suelen tomar dos formas diferentes:

Los 8 desperdicios que LEAN busca eliminar

De los desperdicios sobre los que LEAN trabaja para evitar, y que están representados en el gráfico incluido más arriba, algunos de ellos están más orientados a un proceso de producción, principalmente el que se llama “Sobreproducción”. Pero el resto de los desperdicios aplican en la mayoría de los procesos y se suelen encontrar en los mismos.

Veamos ahora en qué consiste cado uno de estos 8 desperdicios:

Ahora que conocemos en qué consisten los desperdicios que LEAN busca reducir, en la ejecución de nuestras auditorías internas podremos estar atentos y detectar algunos de dichos desperdicios.

Por ejemplo:

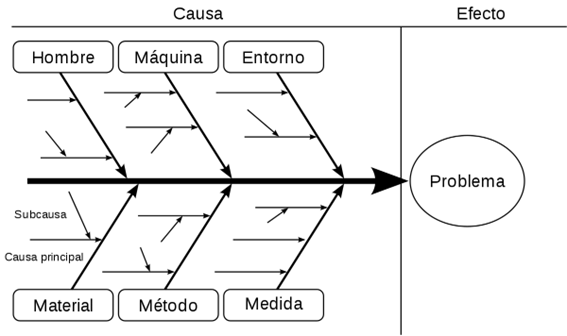

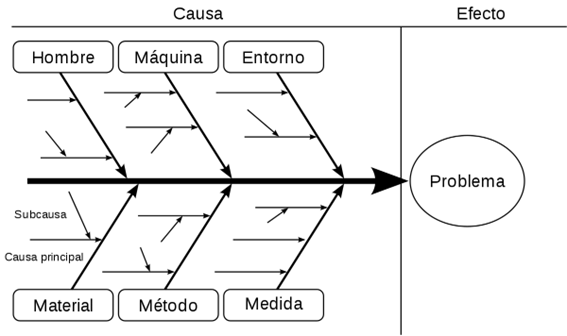

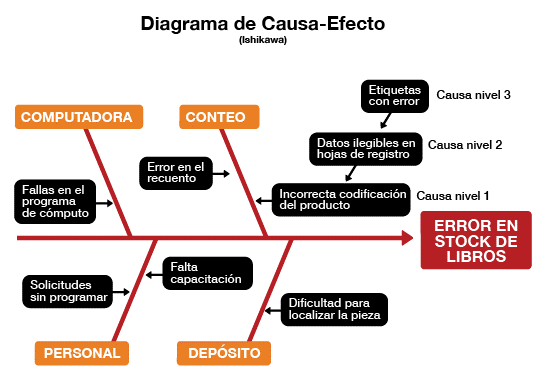

Y para encontrar las causas raíz podemos utilizar el diagrama de “Espina de Pescado” o de “Causa-Efecto” que se incluye a continuación:

En muchas oportunidades, para encontrar una causa de fondo o causa raíz es necesario preguntarse hasta 5 veces “¿Por qué…?”, al igual que lo hace un niño, con el objetivo de hallar el motivo verdadero que genera el problema que buscamos resolver o el riesgo que queremos mitigar.

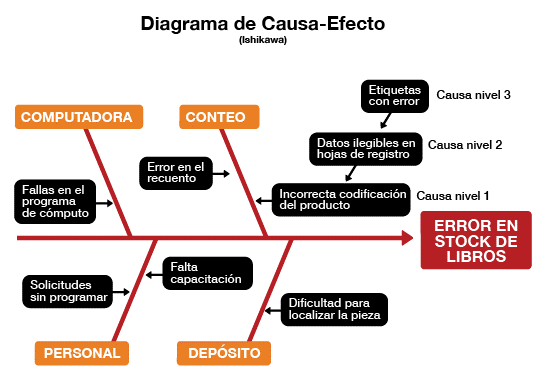

A continuación, encontramos un ejemplo de análisis de Causa-Efecto para encontrar los motivos de errores en el stock de libros:

¿Qué son las 5 S y cómo podemos aplicarlas en auditoría interna?

Toyota desarrolló un programa para conseguir mejoras duraderas en cuanto a orden y limpieza que, además, aumenta la motivación y la moral del personal.

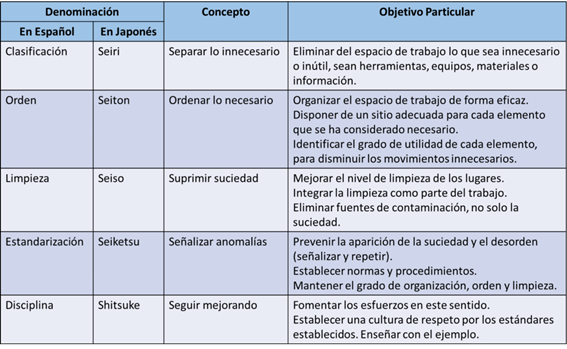

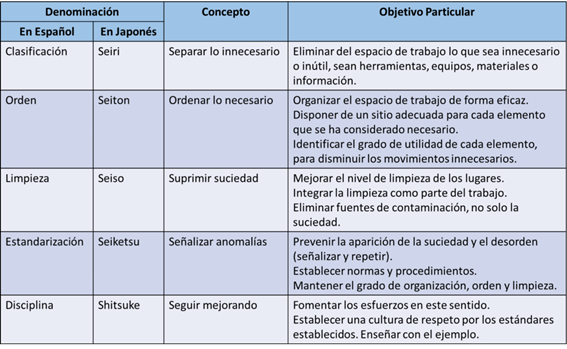

Este programa se instrumenta implantando una estrategia denominada y conocida internacionalmente como las “5S” por provenir de los siguientes términos japoneses:

La metodología de las 5 S implica "Un lugar para cada cosa y cada cosa en su lugar".

De acuerdo a esta metodología, a los elementos que se consideran necesarios se les asigna un lugar delimitando su espacio de almacenamiento, visualización, y utilización. Ésto se hace marcando áreas señalizadas con líneas, siluetas, poniendo etiquetas, letreros, o utilizando muebles modulares, estantes, entre otros elementos similares.

Las etapas o principios de la metodología 5s son las siguientes:

Algunos de los beneficios que tiene trabajar aplicando las 5 S son los siguientes:

• Se adquiere la habilidad de trabajar en equipo

• El empleado adquiere un sentido de pertenencia, seguridad y se siente motivado

• Se genera una cultura organizacional

• Se potencia y se economiza el uso del tiempo

• Se incrementa la vida útil de los equipos

• Se reducen las pérdidas por generar productos con defectos

• Se elaboran productos de una mayor calidad

• Se lleva a cabo el ciclo de la mejora continua

Si bien algunos de los beneficios antes mencionados aplican principalmente para procesos productivos, cuando estamos realizando una auditoría interna de cualquier proceso (incluso administrativo) que requiere mejoras en cuanto a la organización y mejora en el orden de los elementos utilizados (ya sean bienes físicos o archivos guardados en la red de la compañía, u otros), podemos recomendar la implementación de las 5 S, incluyendo la utilización de ayudas visuales (carteles, separadores, colores, entre otros).

¿De qué formas podemos aplicar LEAN en auditoría interna?

Algunas opciones con las que contamos para aplicar esta cultura en nuestro trabajo de auditoría interna, y en nuestro trabajo diario en general, son las siguientes:

Abordando nuestro trabajo de esta forma, ayudaremos a mejorar la eficiencia en los procesos que auditemos, y como la eficiencia es sinónimo de optimización de costos, seremos considerados valiosos en lo que hacemos no solamente por ser buenos asesores en materia de gestión de riesgos sino también por ser buenos consultores en lo que a eficiencia se refiere.

Por Francisco Palacios

La auditoría interna es más que gestión de riesgos

Habitualmente los trabajos de auditoría interna tienen un foco principal y casi exclusivo en administración de riesgos, para lo cual se suele trabajar con programas de trabajo desarrollados para probar controles o en pruebas desarrolladas con el objetivo de verificar el cumplimiento de políticas y procedimientos, saber si las compañías cumplen con las mejores prácticas en materia de administración de riesgos y, si bien no suele ser el objetivo principal, se podrían identificar potenciales fraudes, además de errores en la ejecución de las tareas y procesos de la compañía.

Más allá de que lo anterior es cierto, la auditoría interna es también un gran aliado para mejorar la eficiencia de los procesos y también para identificar y solucionar situaciones que son indeseables, como por ejemplo costos que son evitables.

En este sentido, la cultura LEAN, desarrollada por Toyota para mejorar la eficiencia y mejorar de manera gradual y continua los procesos, puede ser aplicada cuando llevamos adelante una auditoría de procesos.

Para ello, a continuación les comentaré qué objetivos tiene LEAN, dónde pone el foco esta cultura y con qué metodología habitualmente trabaja.

LEAN no se usa solamente para procesos de producción

Si bien el nombre suele ser “LEAN Manufacturing”, la cultura desarrollada por Toyota puede ser aplicada a todo tipo de procesos y áreas, incluyendo logística, administración, además de producción que es el proceso para el cual LEAN fue creado.

Los proyectos de mejora continua a través de la cultura LEAN suelen tomar dos formas diferentes:

- Se abordan todas las áreas en simultáneo, es decir, en paralelo

- Se comienza trabajando en un proceso, por ejemplo, producción y luego se continúa avanzando con, por ejemplo, el proceso de logística.

Los 8 desperdicios que LEAN busca eliminar

De los desperdicios sobre los que LEAN trabaja para evitar, y que están representados en el gráfico incluido más arriba, algunos de ellos están más orientados a un proceso de producción, principalmente el que se llama “Sobreproducción”. Pero el resto de los desperdicios aplican en la mayoría de los procesos y se suelen encontrar en los mismos.

Veamos ahora en qué consiste cado uno de estos 8 desperdicios:

- Sobreproducción: Se genera cuando se produce más de lo necesario, generando otro desperdicio que es almacenamiento de bienes que no serán retirados por el cliente en los próximos días, lo cual incrementa los costos relacionados con la guarda y administración de stocks innecesarios.

- Tiempo de espera: Ocurre cuando existe personal o máquinas temporalmente inactivos por interrupción de un determinado proceso o subproceso.

- Transporte: Consiste en el traslado innecesario de bienes o materiales debido a la distancia que existe respecto del lugar donde se utilizarán; también se representa por la doble o triple manipulación y por el “flete vacío”, por ejemplo: un mozo en caminando en un restaurante con las manos vacías, o un camión volviendo sin carga luego de haber llevado rollos de pasto a un campo situado a 200 kilómetros de distancia.

- Retrabajo: Consiste en volver a realizar las tareas por un problema de calidad de un semielaborado o producto final, ej: volver a construir parte de una obra edilicia por presentar defectos de calidad y/o terminación, o volver a preparar un informe financiero por no haberse acordado previamente el contenido y nivel de detalle que debía llegar el mismo.

- Inventario innecesario: El ejemplo habitual es el almacenamiento de bienes que no se requieren en forma inmediata, lo cual implica más espacio y mano de obra, y genera mayor costo (administrativo y operativo) y aumenta el riesgo de daños y obsolescencia de los bienes involucrados.

- Movimientos innecesarios: Este desperdicio se genera cuando las distancias son excesivas y la ubicación de los elementos y herramientas que se utilizan en el puesto de trabajo es inadecuada y, también, cuando no existe un correcto orden e identificación de los elementos que se utilizan para realizar el trabajo.

- Defectos: Comprende la corrección de productos con problemas de calidad, ej: lijar y retocar la pintura de un edificio que presenta fallas de terminación.

- Desperdicio intelectual: Ocurre cuando no se utiliza el talento de la gente (sobrecalificación); de la misma manera, se puede desperdiciar la capacidad productiva de una maquinaria (sobreespecificación).

Ahora que conocemos en qué consisten los desperdicios que LEAN busca reducir, en la ejecución de nuestras auditorías internas podremos estar atentos y detectar algunos de dichos desperdicios.

Por ejemplo:

- Cuando auditamos un proceso de logística o inventarios podemos encontrar desperdicios relacionados con el transporte innecesario de materiales entre diferentes sectores de un depósito, debido al almacenamiento de los bienes en forma inadecuada o lejana a los lugares donde se utilizarán dichos bienes; de la misma forma, en dicho proceso es probable que detectemos almacenamiento excesivo, originado en devoluciones de clientes que no han sido analizadas y reclasificadas en forma oportuna para su rápido recupero o disposición final;

- Al revisar un proceso de producción, es probable que encontremos oportunidades para eliminar movimientos innecesarios en el puesto de trabajo, originados en una ubicación inapropiada de las herramientas y materiales utilizados o por la falta de identificación visual de los elementos necesarios para la elaboración de un determinado producto;

- Si nos encontramos auditando un proceso en el cual se encuentra involucrada el área de administración y finanzas y en el cual se emplea personal altamente capacitado, resulta altamente probable que encontremos con casos de desperdicio intelectual, debido a que existen empleados que están sobrecalificados para las tareas que desarrollan, y que por lo tanto podrían ser desempeñadas por personas de menor habilidad, experiencia laboral y/o formación académica;

- Cuando revisamos un proceso de compras, podríamos encontrarnos con retrabajos derivados de la anulación y reemisión de órdenes de compra enviadas a proveedores, debido a errores en los datos incluidos en dichos documentos.

- Definición del Problema.

- Reconocimiento de las Características del Problema (Observación).

- Búsqueda de las Principales Causas Raíz (Análisis).

- Acciones para eliminar las causas (Acción).

- Confirmación de la eficacia de la acción (Verificación).

- Eliminación permanente de las causas (Estandarización).

- Revisión de las actividades y planificación del trabajo futuro

Y para encontrar las causas raíz podemos utilizar el diagrama de “Espina de Pescado” o de “Causa-Efecto” que se incluye a continuación:

En muchas oportunidades, para encontrar una causa de fondo o causa raíz es necesario preguntarse hasta 5 veces “¿Por qué…?”, al igual que lo hace un niño, con el objetivo de hallar el motivo verdadero que genera el problema que buscamos resolver o el riesgo que queremos mitigar.

A continuación, encontramos un ejemplo de análisis de Causa-Efecto para encontrar los motivos de errores en el stock de libros:

¿Qué son las 5 S y cómo podemos aplicarlas en auditoría interna?

Toyota desarrolló un programa para conseguir mejoras duraderas en cuanto a orden y limpieza que, además, aumenta la motivación y la moral del personal.

Este programa se instrumenta implantando una estrategia denominada y conocida internacionalmente como las “5S” por provenir de los siguientes términos japoneses:

- seiri: seleccionar, clasificar, descartar lo innecesario

- seiton: sistematizar, ordenar

- seiso: sanear y limpiar para prevenir accidentes y enfermedades

- seiketsu: simplificar, estandarizar y volver coherente

- shitsuke: sostener el proceso, disciplinar, mantener

La metodología de las 5 S implica "Un lugar para cada cosa y cada cosa en su lugar".

De acuerdo a esta metodología, a los elementos que se consideran necesarios se les asigna un lugar delimitando su espacio de almacenamiento, visualización, y utilización. Ésto se hace marcando áreas señalizadas con líneas, siluetas, poniendo etiquetas, letreros, o utilizando muebles modulares, estantes, entre otros elementos similares.

Las etapas o principios de la metodología 5s son las siguientes:

Algunos de los beneficios que tiene trabajar aplicando las 5 S son los siguientes:

• Se adquiere la habilidad de trabajar en equipo

• El empleado adquiere un sentido de pertenencia, seguridad y se siente motivado

• Se genera una cultura organizacional

• Se potencia y se economiza el uso del tiempo

• Se incrementa la vida útil de los equipos

• Se reducen las pérdidas por generar productos con defectos

• Se elaboran productos de una mayor calidad

• Se lleva a cabo el ciclo de la mejora continua

Si bien algunos de los beneficios antes mencionados aplican principalmente para procesos productivos, cuando estamos realizando una auditoría interna de cualquier proceso (incluso administrativo) que requiere mejoras en cuanto a la organización y mejora en el orden de los elementos utilizados (ya sean bienes físicos o archivos guardados en la red de la compañía, u otros), podemos recomendar la implementación de las 5 S, incluyendo la utilización de ayudas visuales (carteles, separadores, colores, entre otros).

¿De qué formas podemos aplicar LEAN en auditoría interna?

Algunas opciones con las que contamos para aplicar esta cultura en nuestro trabajo de auditoría interna, y en nuestro trabajo diario en general, son las siguientes:

- Análisis de los 8 desperdicios, y de otros desperdicios posibles, ejemplo: desperdicio de combustible y de mano de obra en un proceso de logística por no tomar el camino con menor consumo o el más rápido.

- Análisis de causa-efecto o “espina de pescado” y/o los 5 por qué para encontrar la causas raíz que nos genera un problema actual o nos exponen innecesariamente a un riesgo con el cual no estamos dispuestos a convivir.

- Implementación de “contramedidas” (comúnmente conocidos en auditoría interna como “planes de acción”) y seguimiento para verificar que las acciones implementadas se mantengan en el tiempo.

- Recomendar implementación de las 5 S, incluyendo la utilización de ayudas visuales.

- Implementación de indicadores de desempeño que luego serán controlados en reuniones diarias, semanales y/o mensuales.

- Reuniones de 5 minutos diarias o de 10 minutos semanales para analizar indicadores, informar problemas y analizar posibles planes de acción a ser implementados.

Abordando nuestro trabajo de esta forma, ayudaremos a mejorar la eficiencia en los procesos que auditemos, y como la eficiencia es sinónimo de optimización de costos, seremos considerados valiosos en lo que hacemos no solamente por ser buenos asesores en materia de gestión de riesgos sino también por ser buenos consultores en lo que a eficiencia se refiere.